Każdy produkt przechodzi kontrolę surowców, badania wykończenia powierzchni, testowanie wytrzymałości zawiasów, test żywotności miękkiego zamykania (ponad 50 000 cykli) oraz testy obciążenia/trwałości przed pakowaniem. Nasz dział kontroli jakości rygorystycznie stosuje międzynarodowe standardy AQL, zapewniając stabilną wydajność i spójną jakość.

Główne funkcje: Zastosowanie sił statycznych lub quasi-statycznych do pokrywy sedesu i jej akcesoriów oraz pomiar wskaźników mechanicznych, takich jak obciążenie powodujące uszkodzenie, odkształcenie i sztywność.

Elementy testowe: Maksymalna nośność (obciążenie powodujące uszkodzenie), miejsce przekroczenia granicy plastyczności/pęknięcia, wartość odkształcenia, odtwarzanie sprężyste, sztywność.

Wymagania: Stosowane do weryfikacji wytrzymałości konstrukcyjnej i potwierdzenia projektu. Prędkość obciążania oraz warunki zakończenia mogą być ustawione zgodnie ze standardami klienta lub normami krajowymi.

Główne funkcje: Ocena trwałości i trybów uszkodzeń zawiasów oraz elementów łączących poprzez wielokrotne otwieranie i zamykanie w celu symulacji warunków użytkowania.

Elementy testowe: Uszkodzenia spowodowane liczbą cykli otwierania i zamykania, luźne zawiasy, zaklinowanie oraz zmęczeniowe uszkodzenia elementów łączących.

Typowym ustawieniem jest 25 000 lub 50 000 cykli;

Wymagania: Można rejestrować liczbę cykli prowadzących do uszkodzenia oraz kontrolować formy uszkodzeń.

Główne funkcje: Symuluj zachowanie spowalniania i oddziaływania ciśnienia na płytę pokrywy, aby przetestować wydajność hamulca oraz odporność płyty pokrywy na uderzenia i ciśnienie.

Elementy testowe: Zachowanie hamowania, pęknięcia/załamania po uderzeniu, zagłębienia i zdolność odbicia, uszkodzenie funkcji.

Wymagania: Odpowiedni do weryfikacji bezpieczeństwa podczas uderzenia mechanizmu opadania i płyty osłonowej. Można przeprowadzać testy łącznie z testem zawiasów.

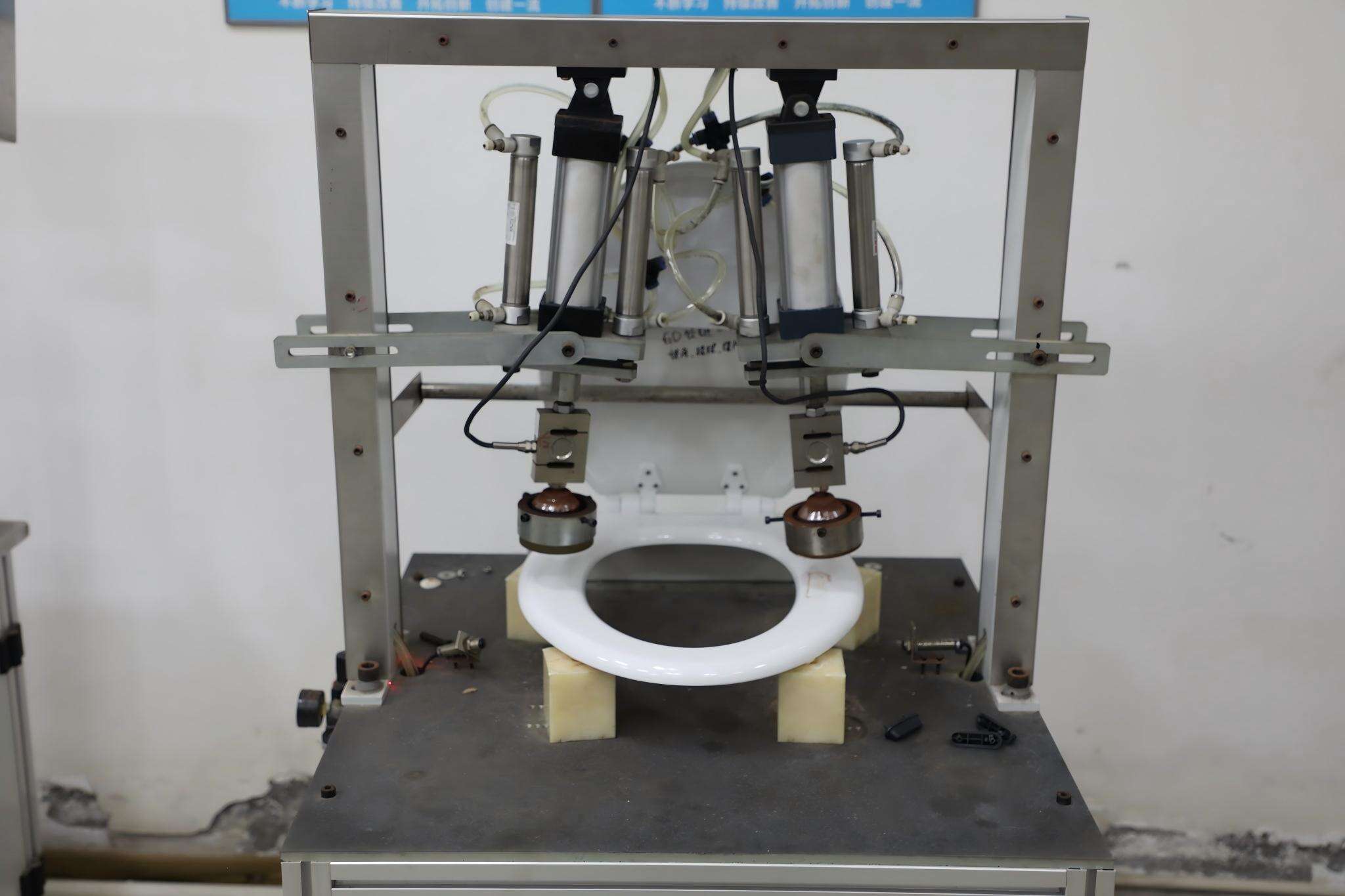

Główne funkcje: Zastosuj obciążenia cykliczne, które kołyszą się w lewo i prawo lub do przodu i tyłu, aby symulować naprężenia dynamiczne powstające po usiadzeniu użytkownika i oszacować żywotność zmęczeniową pierścienia siedziska.

Elementy testowe: Liczba cykli kołysania, pęknięcia/załamania, poluzowanie elementów łączących, ilość długotrwałej deformacji.

Wymagania: Zazwyczaj ustawia się wartość obciążenia 1200 N lub inną zgodnie ze standardami, najczęściej stosowaną do oceny trwałości i uszkodzeń zmęczeniowych.

Główne funkcje: Żółknięcie i zmiany różnicy kolorów elementów plastikowych są oceniane poprzez symulację długotrwałego użytkowania w warunkach ekspozycji na światło UV lub w środowisku wysokiej temperatury.

Elementy testowe: wartość różnicy koloru ΔE, stopień żółknięcia wizualnego, wysypka lub pęknięcia powierzchni, degradacja właściwości.

Wymagania: Często stosuje się w połączeniu z kolorymetrem w celu rejestrowania ilościowych różnic kolorów, a klasa odporności na żółknięcie jest określana zgodnie ze standardem przyspieszonego starzenia — czas/temperatura.

Główne funkcje: Przyspiesza proces korozji w środowisku mgły solnej i służy do badania odporności na korozję metalowych zawiasów, śrub oraz warstw powłok ochronnych.

Elementy testowe: Czas wystąpienia rdzy, powierzchnia plam korozji, odłamywanie się powłoki oraz głębokość korozji.

Wymagania: Zaleca się przeprowadzanie testów porównawczych poprzez ustalenie stężenia, temperatury i czasu cyklu zgodnie ze standardami GB/T lub ASTM dotyczącymi mgły solnej.

Główne funkcje: Przeprowadź testy obciążenia dynamicznego w różnych warunkach (takich jak drgania, skręcanie lub wstrząsy), aby ocenić niezawodność produktu pod złożonymi obciążeniami dynamicznymi.

Elementy testowe: Żywotność przy zmęczeniu dynamicznym, punkt poluzowania/pęknięcia, rezonans oraz warunki propagacji pęknięć zmęczeniowych.

Wymagania: Zaleca się dopasowanie parametrów sprzętu i planów testów do instrukcji obsługi urządzenia lub norm testowania trzecich stron w celu potwierdzenia konkretnych możliwości testowych.