هر محصول قبل از بستهبندی، تحت بازرسی مواد اولیه، آزمون پرداخت سطح، آزمون استحکام لولا، آزمون عمر بسته شدن نرم (بالای 50,000 سیکل) و آزمون بار/دوام قرار میگیرد. بخش کنترل کیفیت ما به طور سفت و سخت از استانداردهای بینالمللی AQL پیروی میکند و عملکرد پایدار و کیفیت یکنواخت را تضمین میکند.

وظایف اصلی: اعمال نیروهای استاتیکی یا شبهاستاتیکی به درب سرپوش توالت و قطعات جانبی آن و اندازهگیری شاخصهای مکانیکی مانند بار شکست، تغییر شکل و سفتی.

موارد آزمون: حداکثر ظرفیت باربری (بار شکست)، موقعیت تسلیم/پارگی، مقدار تغییر شکل، بازیابی کشسان، سفتی.

ملاحظات: مورد استفاده برای تأیید مقاومت ساختاری و اعتبارسنجی طراحی. نرخ بارگذاری و شرایط پایان آزمون میتواند مطابق با استانداردهای مشتری یا ملی تنظیم شود.

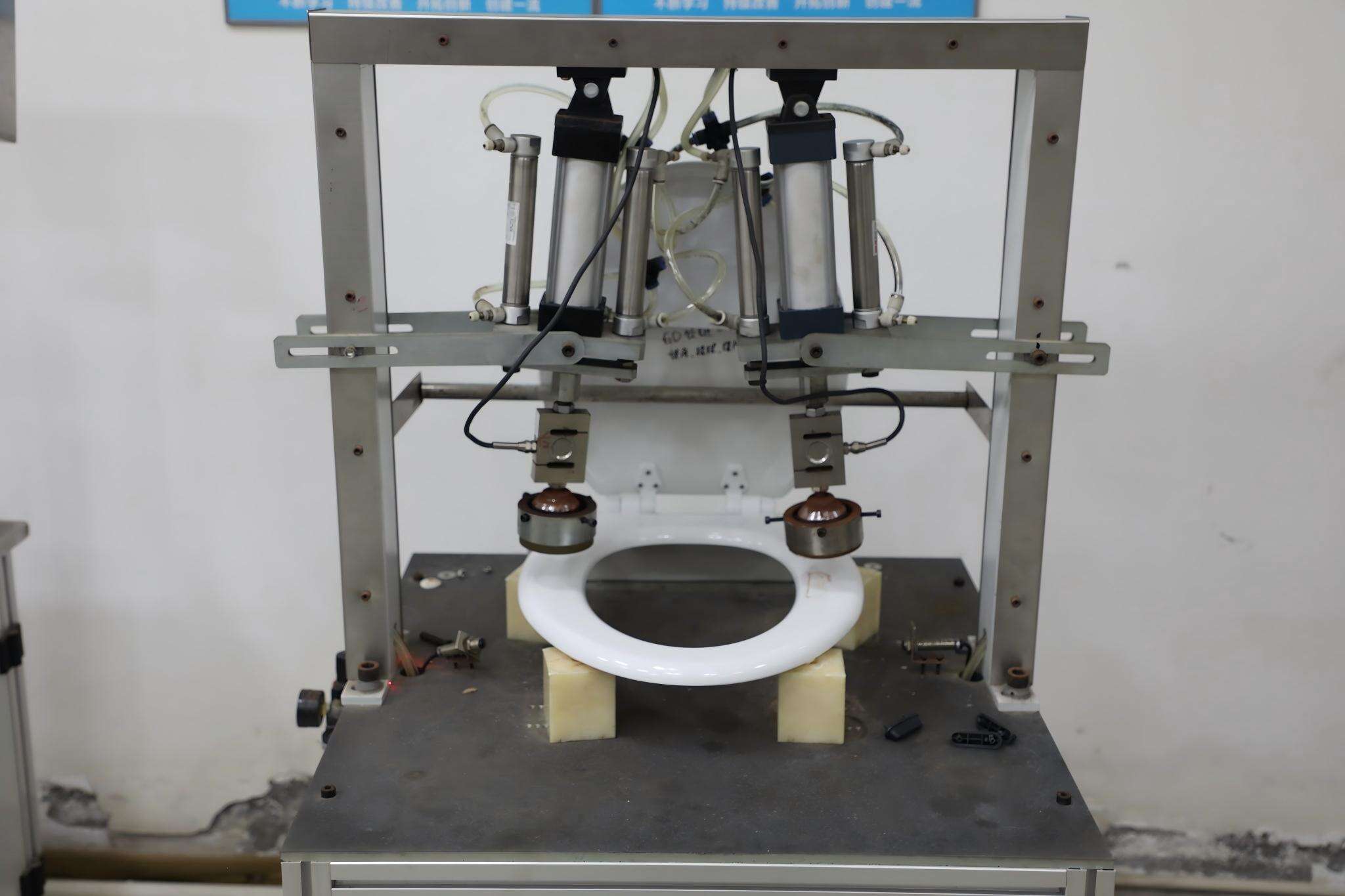

وظایف اصلی: عملکرد دوام و حالتهای خرابی لولاهای اتصال و قطعات با باز و بسته کردن مکرر به منظور شبیهسازی سناریوهای استفاده ارزیابی میشود.

موارد آزمون: خرابی ناشی از تعداد چرخههای باز و بسته شدن، شل شدن لولاها، گیر کردن و آسیب خستگی قطعات اتصال.

تنظیم متداول ۲۵٬۰۰۰ یا ۵۰٬۰۰۰ چرخه است؛

ملاحظات: تعداد چرخههای خرابی قابل ثبت است و فرمهای خرابی قابل بررسی هستند.

وظایف اصلی: شبیهسازی رفتار کاهش سرعت و تأثیر فشار روی صفحه پوششی به منظور آزمون عملکرد کاهنده سرعت و مقاومت ضربهای و فشاری صفحه پوششی.

موارد آزمون: رفتار کاهش سرعت دستگاه کاهنده، ترکها/شکستگیها پس از برخورد، فرورفتگی و ظرفیت بازگشت، خرابی عملکردی.

ملاحظات: مناسب برای تأیید ایمنی ضربه مکانیسم ف descender و صفحه روکش است. میتوان آن را در کنار آزمون هینج آزمایش کرد.

وظایف اصلی: اعمال بارهای دورهای که به صورت چپ و راست یا جلو و عقب نوسان میکنند تا تنش دینامیکی ایجاد شده پس از نشستن کاربر شبیهسازی شود و عمر خستگی حلقه صندلی ارزیابی گردد.

موارد آزمون: تعداد چرخه نوسان، ترک/شکستگی، شل شدن قطعات نگهدارنده، مقدار تغییر شکل بلندمدت.

ملاحظات: معمولاً 1200 نیوتن یا سایر مقادیر باربرداری بر اساس استانداردها تنظیم میشوند که عمدتاً برای ارزیابی عمر دوام و خرابی خستگی استفاده میشوند.

وظایف اصلی: تغییرات زردشدگی و اختلاف رنگ در قطعات پلاستیکی از طریق شبیهسازی استفاده بلندمدت در معرض نور ماوراء بنفش یا محیط پیری با دمای بالا ارزیابی میشود.

موارد آزمون: مقدار اختلاف رنگ ΔE، میزان زردشدگی در ظاهر، پودر شدن یا ترک خوردن سطحی و کاهش عملکرد.

ملاحظات: معمولاً همراه با یک رنگسنج برای ثبت اختلاف رنگ کمّی استفاده میشود و درجه مقاومت به زردشدگی بر اساس استاندارد زمان/دمای پیری شتابدهی تعیین میگردد.

وظایف اصلی: این روش فرآیند خوردگی را در محیط اسپری نمکی تسریع میکند و برای آزمون مقاومت خوردگی لولاهای فلزی، پیچها و لایههای پوشش سطحی به کار میرود.

موارد آزمون: زمان بروز زنگزدگی، مساحت لکههای خوردگی، جدایش پوشش و عمق خوردگی.

ملاحظات: توصیه میشود آزمونهای مقایسهای با تنظیم غلظت، دما و زمان چرخه مطابق با استانداردهای اسپری نمکی GB/T یا ASTM انجام شود.

وظایف اصلی: اجرای آزمونهای بارگذاری دینامیکی چندشرایطی (مانند ارتعاش، پیچش یا ضربه) برای ارزیابی قابلیت اطمینان محصول تحت بارهای دینامیکی پیچیده.

موارد آزمون: عمر خستگی دینامیکی، نقطه شل شدن/شکست، شرایط تشدید و گسترش ترک خستگی.

ملاحظات: توصیه میشود پارامترهای تجهیزات و برنامههای آزمون با راهنمای تجهیزات یا استانداردهای آزمون شخص ثالث هماهنگ شوند تا قابلیتهای دقیق آزمون تأیید گردند.