すべての製品は、原材料検査、表面仕上げ試験、ヒンジ強度試験、ソフトクローズ耐久試験(50,000サイクル以上)、および負荷/耐久性試験を出荷前に実施しています。当社の品質管理部門はAQL国際規格を厳密に遵守しており、性能の安定性と一貫した品質を確保しています。

主な機能: 便座カバーおよびその付属品に静的または準静的な力を加え、破壊荷重、変形量、剛性などの機械的指標を測定します。

試験項目: 最大耐荷重(破壊荷重)、降伏/破断位置、変形量、弾性回復率、剛性。

意見: 構造強度の検証および設計検証に使用されます。荷重速度および終了条件は、顧客または国家規格に応じて設定可能です。

主な機能: 開閉動作を繰り返し行い、使用状況を模擬することで、ヒンジおよび接続部品の耐久性能と破損モードを評価します。

試験項目: 開閉サイクル回数による故障、ヒンジの緩み、動作不良、接続部品の疲労損傷。

一般的な設定は25,000回または50,000回です。

意見: 故障が発生したサイクル回数を記録でき、故障の形態を確認できます。

主な機能: カバープレートの減速および圧力衝撃挙動をシミュレーションし、減速装置の性能およびカバープレートの耐衝撃性・耐圧性をテストします。

試験項目: 減速装置の減速挙動、衝撃後の亀裂/破壊、へこみおよび反発能力、機能的故障。

意見: 降下機構およびカバー板の衝撃安全性を検証するのに適しています。ヒンジ試験と併せて試験を行うことができます。

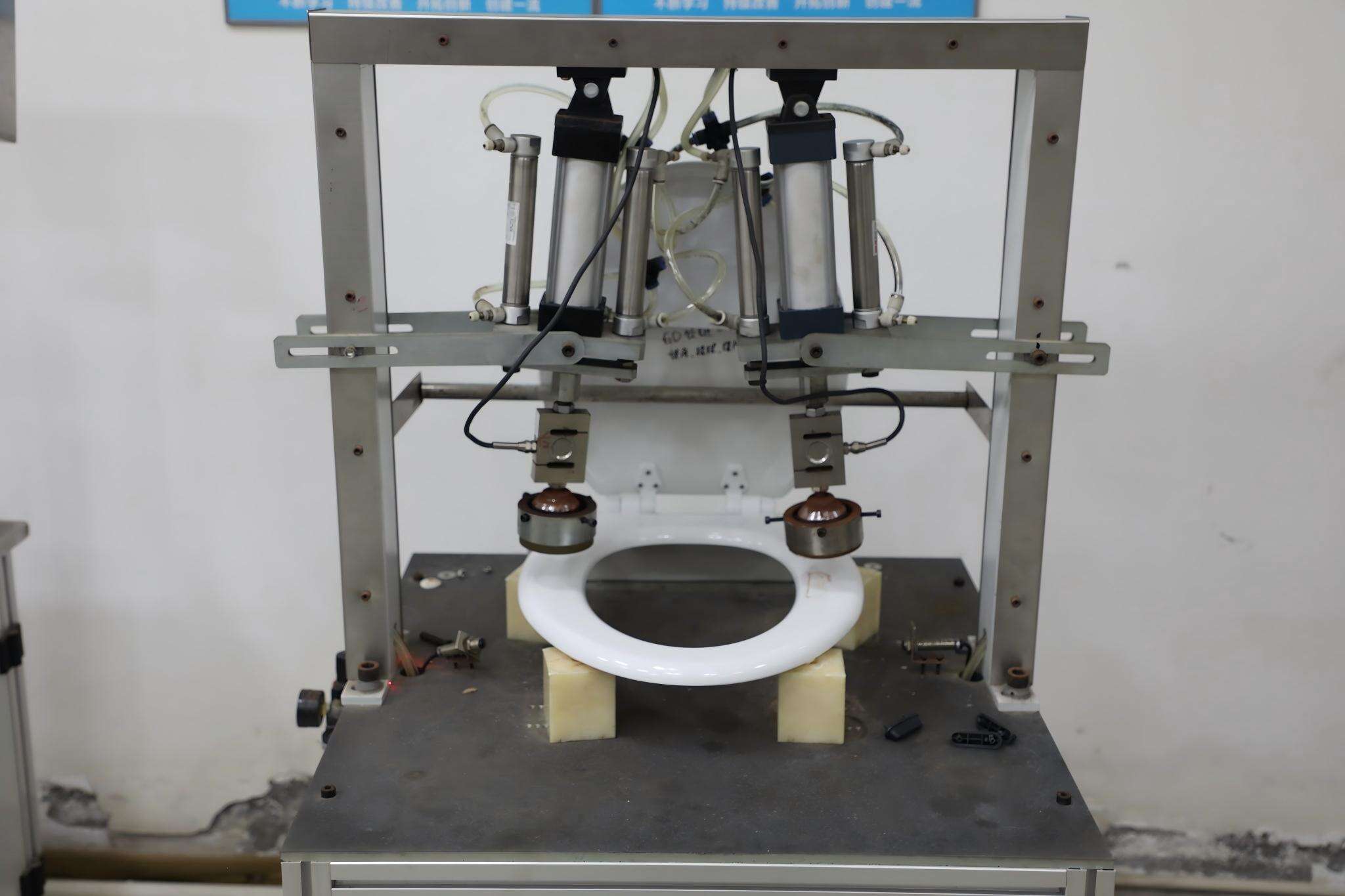

主な機能: 左右または前後に振動する繰返し荷重を加えて、ユーザーが座った後に発生する動的応力をシミュレーションし、座席リングの疲労寿命を評価します。

試験項目: 振動サイクル回数、亀裂/破壊、締結部品の緩み、長期的な変形量。

意見: 通常、1200Nまたは他の規格に基づく耐荷重値を設定し、主に耐久寿命および疲労破損評価に使用されます。

主な機能: プラスチック部品の黄変および色差の変化は、紫外線照射または高温エージング環境における長期使用シミュレーションを通じて評価されます。

試験項目: δE色差値、外観上の黄変度、表面の粉化または亀裂、性能劣化。

意見: 色差計を併用して定量的な色差を記録することが一般的であり、加速エージング時間/温度基準に従って黄変抵抗グレードが判定されます。

主な機能: 塩霧環境中で腐食プロセスを加速させ、金属製ヒンジ、ねじおよび表面処理層の耐腐食性を評価するために使用されます。

試験項目: 錆発生までの時間、腐食斑の面積、コーティングの剥離、腐食の深さ。

意見: GB/TまたはASTMの塩霧試験基準に従い、濃度、温度、サイクル時間を設定して比較試験を行うことを推奨します。

主な機能: 振動、ねじり、衝撃など複数の条件による動的負荷試験を実施し、複雑な動的負荷下における製品の信頼性を評価します。

試験項目: 動的疲労寿命、緩み/破断点、共鳴および疲労き裂進展の状態。

意見: 装置のパラメータや試験計画は、装置の取扱説明書または第三者機関の試験基準と照合することを推奨し、具体的な試験能力を確認してください。