Cada producto pasa por inspección de materia prima, prueba de acabado superficial, prueba de resistencia de bisagras, prueba de vida útil de cierre suave (más de 50.000 ciclos) y pruebas de carga/durabilidad antes del embalaje. Nuestro departamento de control de calidad sigue estrictamente los estándares internacionales AQL, garantizando un rendimiento estable y una calidad constante.

Funciones principales: Aplicar fuerzas estáticas o cuasiestáticas a la tapa del inodoro y sus accesorios, y medir indicadores mecánicos como carga de fallo, deformación y rigidez.

Elementos de prueba: Capacidad máxima de carga (carga de fallo), posición de cedencia/rotura, cantidad de deformación, recuperación elástica, rigidez.

Observaciones: Utilizado para la verificación de resistencia estructural y validación del diseño. La velocidad de carga y las condiciones de finalización se pueden establecer según normas del cliente o normas nacionales.

Funciones principales: El rendimiento de durabilidad y los modos de fallo de las bisagras y componentes de conexión se evalúan mediante aperturas y cierres repetidos para simular escenarios de uso.

Elementos de prueba: Fallo debido al número de ciclos de apertura y cierre, bisagras sueltas, atascamiento y daño por fatiga de las piezas de conexión.

La configuración común es 25.000 o 50.000 ciclos;

Observaciones: Se puede registrar el número de ciclos de fallo y se pueden verificar las formas de fallo.

Funciones principales: Simular el comportamiento de desaceleración y el impacto de presión de la placa de cubierta para probar el rendimiento del desacelerador y la resistencia al impacto y a la presión de la placa de cubierta.

Elementos de prueba: Comportamiento de desaceleración del desacelerador, grietas/fracturas tras el impacto, indentación y capacidad de rebote, fallo funcional.

Observaciones: Es adecuado para verificar la seguridad ante impactos del mecanismo de descenso y la placa de cubierta. Puede probarse en combinación con la prueba de bisagras.

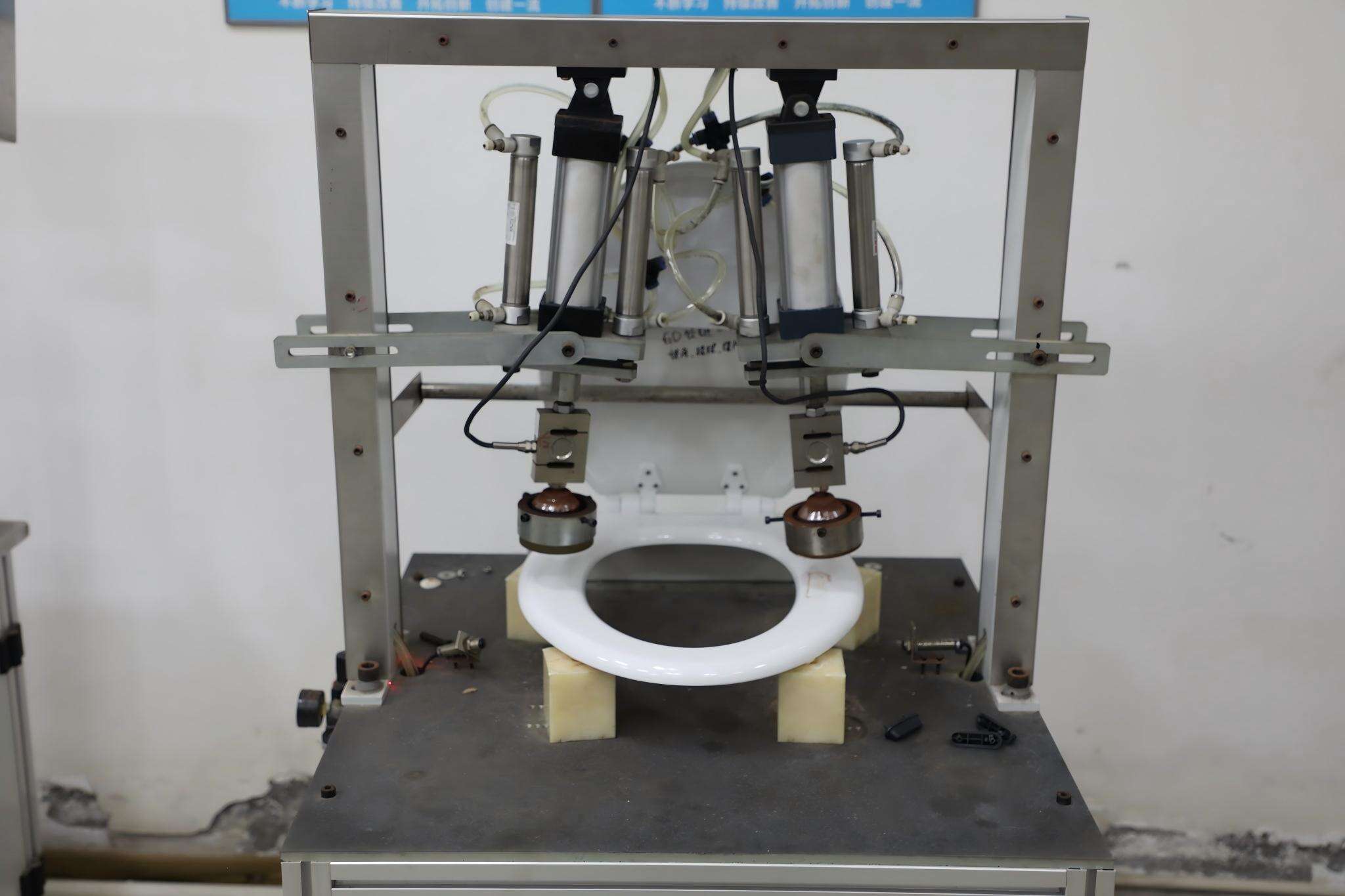

Funciones principales: Aplicar cargas cíclicas que oscilen hacia la izquierda y derecha o hacia adelante y atrás para simular el esfuerzo dinámico generado tras sentarse el usuario y evaluar la vida útil por fatiga del anillo del asiento.

Elementos de prueba: Número de ciclos de oscilación, grietas/fracturas, aflojamiento de los elementos de fijación, cantidad de deformación a largo plazo.

Observaciones: Normalmente, se establecen valores de carga de 1200 N u otros según las normas, que se utilizan principalmente para la evaluación de la vida útil por durabilidad y el fallo por fatiga.

Funciones principales: Los cambios de amarilleo y diferencia de color en las piezas de plástico se evalúan mediante simulación a largo plazo de exposición a luz UV o en ambientes de envejecimiento a alta temperatura.

Elementos de prueba: valor de diferencia de color ΔE, grado de amarilleo en la apariencia, pulverización o fisuración superficial, degradación del rendimiento.

Observaciones: A menudo se utiliza junto con un colorímetro para registrar diferencias de color cuantitativas, y el grado de resistencia al amarilleo se determina según la norma de tiempo/temperatura de envejecimiento acelerado.

Funciones principales: Se acelera el proceso de corrosión en un ambiente de niebla salina y se utiliza para probar la resistencia a la corrosión de bisagras metálicas, tornillos y capas de tratamiento superficial.

Elementos de prueba: El tiempo de aparición de óxido, el área de manchas de corrosión, desprendimiento del recubrimiento y la profundidad de la corrosión.

Observaciones: Se recomienda realizar pruebas comparativas estableciendo la concentración, temperatura y tiempo de ciclo conforme a las normas GB/T o ASTM de niebla salina.

Funciones principales: Realice pruebas dinámicas de carga en múltiples condiciones (como vibración, torsión o impacto) para evaluar la fiabilidad del producto bajo cargas dinámicas complejas.

Elementos de prueba: Vida de fatiga dinámica, punto de aflojamiento/fractura, condiciones de resonancia y propagación de grietas por fatiga.

Observaciones: Se recomienda que los parámetros del equipo y los planes de prueba se alineen con el manual del equipo o con estándares de pruebas de terceros para confirmar las capacidades específicas de prueba.